拋丸除銹設備在線材表面清理中的應用

表面除銹是線材加工過程必不可少的重要工序。傳統線材表面除銹工藝采用化學酸洗的方法, 酸洗過程產生的酸霧、含酸廢水需處理達標才能排放, 不僅技術難度大且投資運行成本高, 因此, 傳統的化學酸洗工藝逐漸升級改造, 甚至被替代。

拋丸技術可以避免酸洗工藝的諸多缺點, 作為一種替代工藝, 其技術與裝備已日趨成熟。目前, 國內金屬制品行業選擇拋丸工藝用于線材表面除銹已逐漸被廣大金屬制品企業所接受。

1 拋丸除銹設備原理及構成

1.1 拋丸除銹原理

采用物理打擊方式, 利用拋射丸粒打擊線材表面, 使附著在線材表面的氧化皮脫落, 達到表面清理的目的。線材進入拋丸區域時, 經過拋丸器高速旋轉拋射出來定量的彈丸密集擊打在線材表面, 對線材表面進行強力沖擊和摩擦, 使其表面氧化皮、銹層及其他黏著的污物迅速被擊打、脫落, 線材獲得一定粗糙度的光潔表面, 達到清除表面氧化皮的目的。

1.2 拋丸設備結構

由于拋丸丸粒是高速拋射, 所以整個拋丸清理過程必須在一個封閉的裝置內進行。一般的拋丸除銹設備由拋丸機主機、除塵裝置及線材輸送裝置等組成。拋丸機主機包括拋丸室、彈丸循環輸送機構、拋丸器等。拋丸室 (清理室) 是由鋼結構件焊接而成, 內壁襯有耐磨防護板形成分區內置結構;彈丸循環輸送機構由置于清理室底部的螺旋輸送、提升機、彈丸分離機構及彈丸流量調整裝置等組成;拋丸器由溜丸管、分丸輪、定向套及葉輪裝置等組成, 按照所需清理的線材規格組距、進料形式, 為達到全表面無死角的拋丸要求設計確定拋丸器的數量及布置。

1.3 拋丸設備工作原理

拋丸過程中, 經彈丸流量調整裝置定量供給的彈丸連續不斷地由溜丸管進入分丸輪, 分丸輪與葉輪同步高速旋轉, 彈丸經定向套上狹口無沖擊地被分配到每一個葉輪的葉片上并被加速后高速拋出。狹口的位置可通過轉動定向套進行調整以決定彈丸流的拋射帶方向, 實際的彈丸流量根據電機負荷由電流表測出。

散落下來的彈丸、粉塵及被擊打脫落的線材表面氧化皮等混合物經螺旋輸送機匯集于提升機下部, 再提升到機器上部的分離器進行篩選后, 純凈彈丸落入儲料斗中, 實現循環使用。拋丸產生的粉塵, 由抽風管送向除塵系統凈化處理后, 達到環保要求的粉塵被排放到大氣中, 由于粉塵均為顆粒狀物, 僅需選擇合適的布袋除塵器即可達標排放。

2 線材拋丸方式

2.1 整捆拋丸

線材在拋丸清理過程中, 整捆線材作“上下起伏+左右擺動+正反旋轉”的復合動作, 使得整捆線材的每一根線材的全部外表面均能處于彈丸的拋射范圍內, 受到彈丸束的有效打擊, 拋丸室一般配置不同角度和不同斷面位置布置的6~8臺拋丸器, 電機功率22~30 k W。彈丸拋射在整捆線材的外圈, 并拋射到線材與線材間經起伏擺動產生的間隙中, 完成對每圈線材的全面覆蓋。

這種方式的拋丸清理效果受線材直徑影響較大。線材直徑越小 (小于10 mm) , 依靠線材起伏擺動產生的間隙越小, 導致成捆線材內圈的除銹效果越差, 氧化皮局部殘留不受控制, 還會造成線材表面的硬度不均勻, 被充分拋丸的表面極易被氧化, 生成一層薄薄的表面氧化膜, 以至于影響線材后續磷化處理工序中的鈍化層, 因此, 線材整捆拋丸不能與拉絲機聯線使用, 也不能完全替代傳統酸洗工藝。

2.2 成組多線拋丸

成組多線拋丸工藝流程:放卷→熱處理→水淬→空冷→多根拋丸處理 (原酸洗工位) →磷化→收卷。

拋丸室一般在不同角度不同斷面布置4~6臺拋丸器, 電機功率18.5~22 k W, 彈丸拋射的扇形面覆蓋線材通過的整個寬度, 目前一次最多可同時處理17根線材。這種方式的線材拋丸處理效果對每根線材都是全覆蓋的, 無死角, 處理效果好、效率高, 可以達到傳統酸洗去除線材表面氧化皮的效果。成組多線拋丸適合與熱處理設備相結合, 組成聯合生產線。

2.3 單線拋丸

線材經過開卷、放線、預矯直以單根形式進行拋丸處理, 拋丸室一般在不同角度不同斷面布置4臺拋丸器, 電機功率11~22 k W, 彈丸拋射可完全均勻覆蓋線材的整個圓周表面, 是目前較為廣泛應用的線材表面處理 (拋丸除銹) 形式。

這種形式的線材拋丸表面處理方式, 表面質量均勻統一、處理效果好, 在實際生產中去除線材表面氧化皮的效果較好, 設備操作簡便, 生產過程中可通過調整丸粒量大小和拋射速度 (拋丸器轉速) 來固化操作參數, 避免酸洗工藝帶來的缺陷 (如過酸洗) 。

表面上看, 單根拋丸效率較低, 但可根據后續的工藝要求通過提高線材的輸送速度來保持較高的生產效率。這種形式的拋丸機還可直接與拉絲機或倒立式拉絲機組成聯合生產線, 是無酸洗無磷化“精準拋丸”的首選配制。

3 單根在線線材拋丸機應用

3.1 單根在線線材拋丸機結構

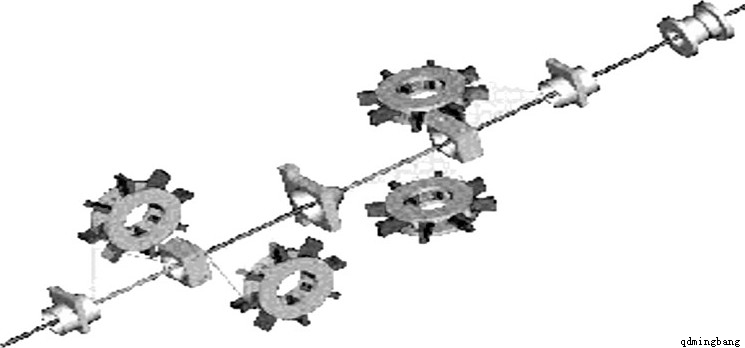

3.1.1 拋丸器

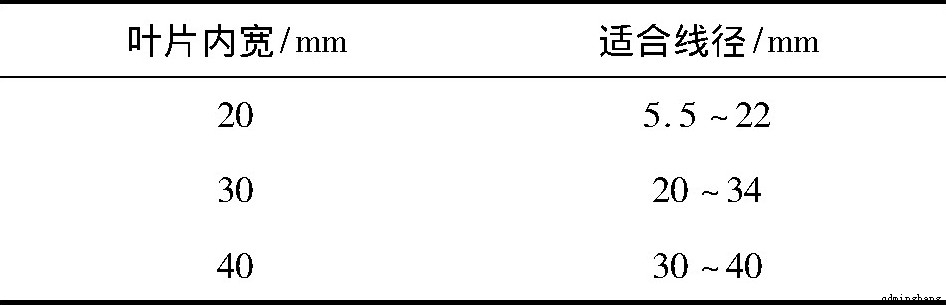

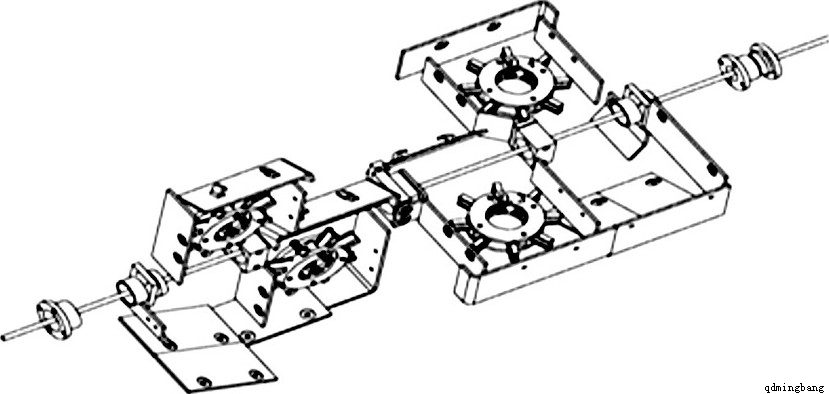

配置4臺11~22 k W的內置拋丸器, 適用線徑5.5~40 mm, 可根據線徑大小更換不同寬度的葉片, 葉片內寬對應的線徑見表1。為了提高彈丸利用率, 4臺拋丸器分上下左右布置, 拋射帶對線材表面形成360°覆蓋, 拋丸器布置及拋射帶示意圖如圖1所示。

表1 葉片寬度對應的線徑

圖1 拋丸器布置及拋射帶示意圖

3.1.2 清理室

清理室為腔板式箱形組焊結構, 室體內壁襯有耐磨防護板, 清理作業在密閉腔內進行。充分利用彈丸反彈功能, 繼續有效擊打線材表面, 有利于提高清理質量與清理效率。拋丸室裝有4臺內置式QY-120拋丸器, 線材的每一個截面都能經受2次以上的拋射, 杜絕陰陽面的產生。在拋丸直射部位加襯一層高錳鑄鋼護板形成分區內置結構, 可以降低運行成本, 兩端附室做加長處理, 裝有螺旋密封保證丸塵不外溢, 同時還可消除彈丸與線材摩擦產生的弱磁性, 分區內置拋丸室結構如圖2所示。

3.1.3 彈丸循環輸送機構

彈丸循環輸送機構由分離器、提升機、螺旋輸送器和彈丸流量調整裝置組成。

3.1.3. 1 分離器

由旋風+風選式分離器組成, 分離效率不小于99%, 保證潔凈的鋼丸回用。分離器是拋丸機的關鍵部件, 直接影響拋丸器葉片的壽命及拋丸后的表面效果。

圖2 分區內置拋丸室結構

3.1.3. 2 提升機

提升機下部進料口與螺旋輸送器連接, 上部出料口通過溜槽與分離器相連, 實現彈丸的垂直輸送。

3.1.3. 3 螺旋輸送器

螺旋輸送器將彈丸水平輸送至提升機的下部, 它是彈丸循環系統中的重要部件, 螺旋軸要嚴格保證同軸度, 螺旋葉片應保證耐磨性。螺旋輸送器要輸送徹底, 正常的彈丸堆積不超過20%。

3.1.3. 4 彈丸流量調整裝置

彈丸流量調整裝置由氣缸控制, 氣缸行程可調, 與拋丸器的轉速配合實現手動或自動調整拋丸量和拋射速度, 達到合適的表面粗糙度。彈丸流量調整裝置主要由閘門、控制汽缸、傳動螺桿組成。可根據鋼種、線材規格和線材運行速度, 拋丸電機的頻率, 電機的負荷 (電流值) 自動調整供丸量和拋射速度, 保證線材表面的清理效果。

3.2 主要工藝參數

拋丸量是拋丸器性能的重要指標, 拋丸量取決于電機功率和葉輪轉速, 決定了線材拋丸后的表面質量。在拋丸過程中需根據鋼種、線徑和線材運行速度來調整拋丸量, 可通過調節氣缸螺桿的行程手動調整拋丸量, 手動調整對人員的操作水平要求較高。自動調整是通過改變拋丸電機的頻率繼而改變葉輪轉速來實現拋丸量的調整, 自動化程度高。XQ-II型線材拋丸機已經完全實現自動調整, 操作過程中只要從觸摸屏的下拉菜單中選擇鋼種、線徑和線材運行速度, 拋丸電機將自動對應相應的頻率, 從而實現精準拋丸。

3.3 拋丸后表面質量

3.3.1 表面粗糙度

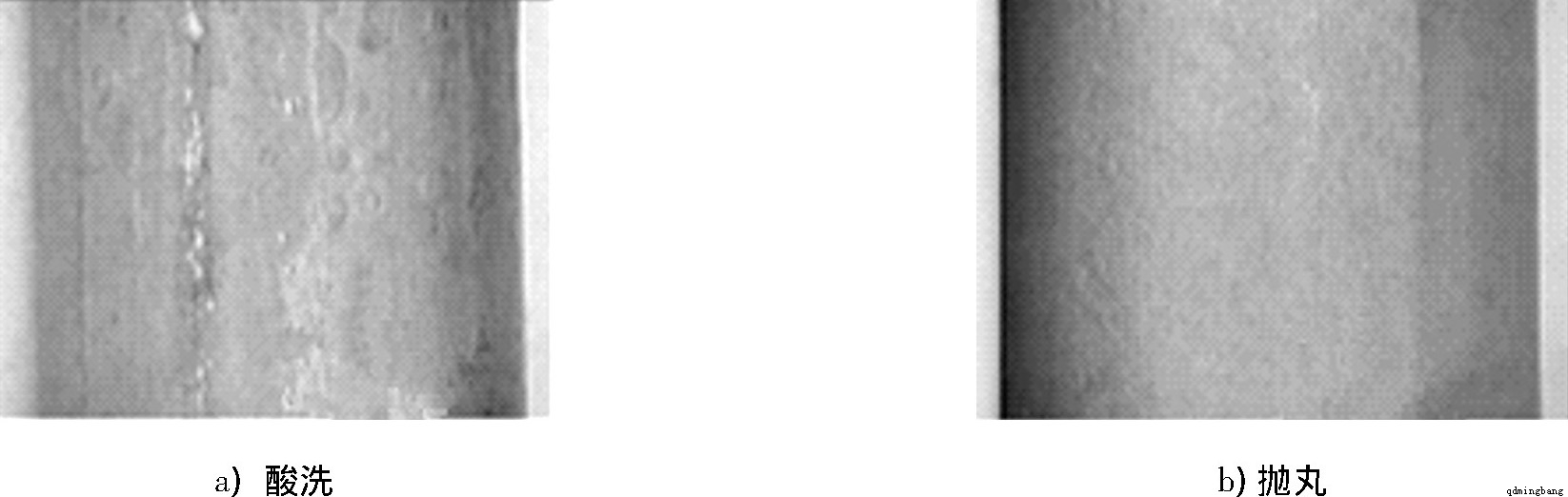

試驗采用Ø7.0 mm SUM24L快削鋼, 酸洗與拋丸處理后的表面宏觀形貌如圖3所示。由圖3可以看出, 拋丸后的表面比酸洗后表面光滑致密。

圖37.0 mm SUM24L快削鋼經過酸洗與拋丸處理后的表面宏觀形貌比較

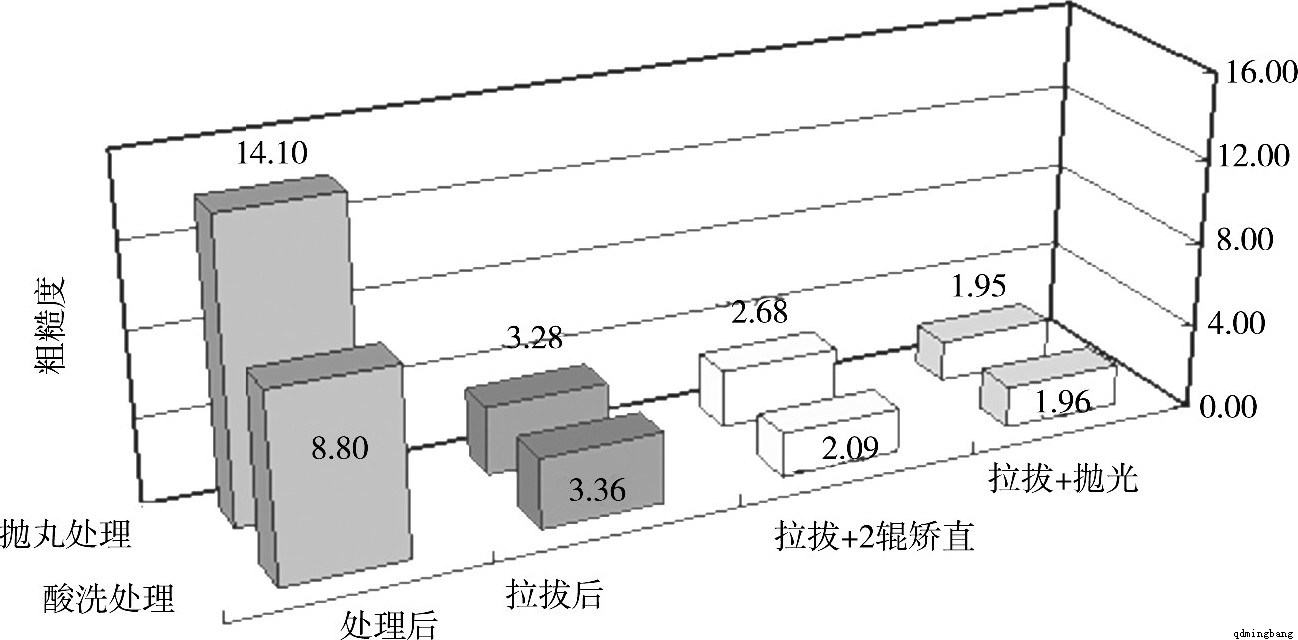

粗糙度是評定表面質量的重要參數, 特別是拋丸后進行表面探傷的線材。表面粗糙度的大小取決于彈丸線速度和彈丸直徑, 合適的粗糙度也有利于后續的拉拔加工。Ø7.0 mm SUM24L快削鋼拋丸后粗糙度Ra14.10, 符合GB/T 6060.3—2008對粗糙度的要求, 經過拉拔速度80 m/min的后續拉拔、拋光等工序, 粗糙度和酸洗處理拉拔后的基本相當, 酸洗與拋丸后粗糙度比較如圖4所示。

圖4 酸洗與拋丸后粗糙度比較

3.3.2 表面氧化物去除率 (表面清潔度)

氧化物的殘留, 特別是內層的氧化皮會直接縮短拉拔模具的壽命, 同時會影響拉拔后的產品精度。拋丸后表面清潔度一般可達A Sa2.5~3, 氧化物去除率≥98%。

3.3.3 線材表面硬度

拋丸對線材表面的沖擊會產生沖擊硬化現象, 通過控制拋丸的線速度可有效控制線材的表面硬度, 一般拋丸后表面硬度增加不大于2%。

4 結論

拋丸技術的不斷發展不僅為線材表面處理提供了更可控、更環保、更經濟的方法, 也為線材生產線實現在線探傷、熱處理、連續拉拔等全工序、全流程連續生產線的整合創造了條件。

【文章來源:http://m.hualinmy.com/hyzx/20181019338.html 】

銘邦新聞

- 河北寧晉縣Q376吊鉤式拋丸機清理閥門案例…

- 除銹拋丸機多少價格

- 路面拋丸機報價

- 履帶式拋丸機多少錢一臺?

- 懸式拋丸機有什么特點呢

- Q3710拋丸清理機的工作原理

- 浙江自動拋丸機的工作原理

- 廣東地面拋丸機工作原理

- 履帶拋丸機結構圖講解

- 地面拋丸機的工作原理介紹

|

|